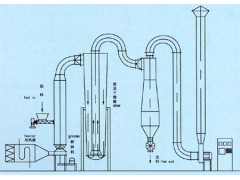

气流干燥器工艺流程简述:原料通过进料系统进入干燥器,与热空气接触,因气流作用而分散、悬浮。在干燥过程中,物料表面的水分迅速蒸发,实现干燥效果。干燥后的物料通过出料系统收集,同时排出废气。整个过程通过控制系统调节温度、气流速度等参数,确保干燥效率与产品质量。气流干燥器具有处理量大、热效率高、适用范围广等特点。

本文目录导读:

气流干燥器是一种广泛应用于化工、制药、食品等领域的干燥设备,其工作原理是利用高速流动的气流将物料进行分散和干燥,从而达到所需的干燥效果,本文将详细介绍气流干燥器的工艺流程,帮助读者更好地了解和使用该设备。

气流干燥器概述

气流干燥器主要由进料系统、干燥系统、出料系统、循环系统以及控制系统等部分组成,干燥系统是关键部分,包括气流管道、喷嘴、旋风分离器等。

工艺流程

1、原料准备

气流干燥器的原料需经过初步处理,如破碎、筛分等,以保证原料的粒度和水分含量符合工艺要求,原料的输送方式也需考虑,一般采用螺旋输送或气动输送等方式将原料送入干燥器。

2、进料系统

进料系统负责将原料均匀地送入气流干燥器,在进料过程中,需要控制原料的流量和分布,以保证干燥过程的均匀性。

3、干燥系统

在干燥系统中,高速流动的气流将原料进行分散和干燥,这一过程涉及热质交换,即湿物料在热空气中失去水分,气流的速度、温度、湿度等参数需严格控制,以保证干燥效果。

4、旋风分离器

旋风分离器是气流干燥器中的重要组成部分,其作用是将干燥后的物料与空气进行分离,分离后的物料进入下一道工序,而空气则进入循环系统。

5、出料系统

出料系统负责将干燥后的物料进行收集和处理,一般通过旋风分离器或袋式除尘器等设备将物料与空气彻底分离,然后收集干燥的物料。

6、循环系统

循环系统负责将干燥后的空气进行再处理,使其重新成为符合要求的热风,再次参与干燥过程,这一过程中可能涉及除尘、调温等操作。

7、控制系统

控制系统是气流干燥器的“大脑”,负责监控和调整整个工艺流程,通过传感器和仪表,控制系统可以实时监测气流的速度、温度、湿度等参数,并根据实际情况进行调整,以保证干燥过程的稳定性和产品质量。

工艺参数与优化

在气流干燥器的工艺流程中,需要关注以下参数:

1、气流速度:影响物料的分散和干燥效果,需根据实际情况进行调整。

2、空气温度:决定干燥速率和产品质量,需根据物料的性质和干燥要求进行控制。

3、空气湿度:影响物料的干燥效果,需根据环境条件和物料的水分含量进行调整。

4、物料流量:保证干燥过程的均匀性,需根据设备的处理能力和工艺要求进行控制。

为了优化气流干燥器的工艺,可以采取以下措施:

1、根据物料的性质选择合适的喷嘴和旋风分离器。

2、调整气流速度、温度和湿度,以达到最佳的干燥效果。

3、优化进料系统,保证原料的均匀分布。

4、加强控制系统的智能化程度,提高工艺稳定性。

安全与环保

在气流干燥器的工艺流程中,需要注意安全和环保问题,操作过程中应严格遵守安全规程,防止事故发生,干燥过程中产生的废气需要进行处理,以达到环保要求。

本文详细介绍了气流干燥器的工艺流程,包括原料准备、进料系统、干燥系统、旋风分离器、出料系统、循环系统和控制系统等部分,通过了解和控制工艺参数,可以实现气流干燥器的优化运行,还需要关注安全和环保问题,希望本文能帮助读者更好地了解和使用气流干燥器。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...