摘要:本文介绍了电源适配器的工艺流程图及其详细阐述。工艺流程图展示了电源适配器的生产流程,包括原材料采购、组件加工、装配、测试和包装等环节。详细阐述部分则对每一环节进行了详细的解释,包括电路设计、材料选择、生产工艺、质量检测等方面的内容。本文旨在帮助读者了解电源适配器生产的全过程,以便更好地理解和应用相关产品。

本文目录导读:

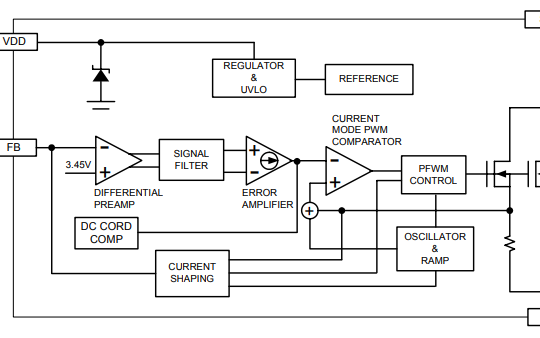

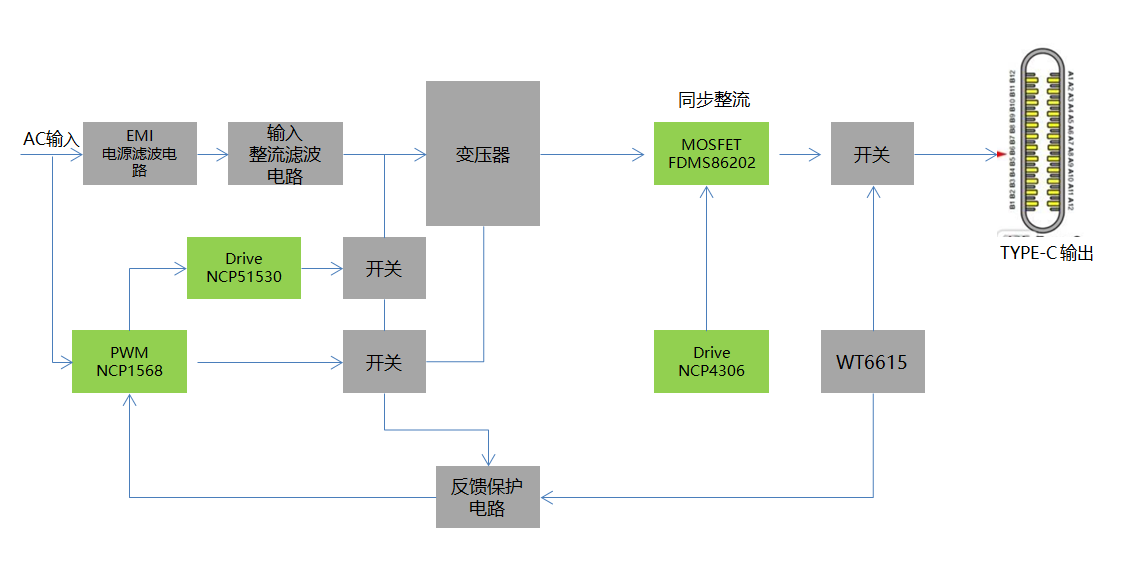

电源适配器作为电子设备中不可或缺的组成部分,其主要功能是将交流电源转换为适合电子设备使用的直流电源,为了确保电源适配器的生产质量和效率,制定一个科学合理的工艺流程至关重要,本文将详细介绍电源适配器的工艺流程图及其各步骤的详细阐述。

电源适配器工艺流程图

1、零部件采购与检测

电源适配器的生产始于零部件的采购与检测,这个阶段主要包括采购电阻、电容、电感、变压器、开关管等电子元器件,并对这些零部件进行严格的检测,确保其性能和质量符合生产要求。

2、线路板焊接

在零部件采购与检测合格后,进入线路板焊接阶段,该阶段将电子元器件按照设计好的电路图焊接到线路板上,形成初步的电路连接。

3、组件装配

完成线路板焊接后,进入组件装配阶段,这个阶段主要包括将焊接好的线路板与外壳、插头、开关等部件进行组装,形成完整的电源适配器。

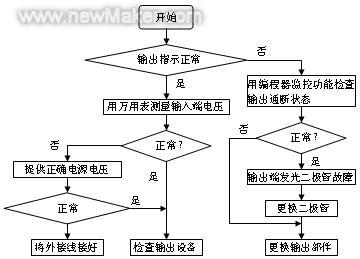

4、电气性能检测

组件装配完成后,进行电气性能检测,这一阶段主要测试电源适配器的输入电压、输出电压、电流、功率等参数,以确保其性能符合设计要求。

5、老化测试

通过电气性能检测后,进行老化测试,通过长时间的工作运行,检查电源适配器是否存在早期失效或潜在缺陷,以确保其在正常使用中的稳定性和可靠性。

6、成品检验与包装

经过老化测试后,进行成品检验与包装,这个阶段主要对电源适配器进行外观检查、功能测试等,确保其质量符合要求,并进行包装以便于存储和运输。

工艺流程详细阐述

1、零部件采购与检测

零部件采购是电源适配器的第一步,需要采购电阻、电容、电感、变压器、开关管等电子元器件,在采购过程中,需要确保这些元器件的质量符合标准,并与供应商建立长期稳定的合作关系,零部件检测是对采购的电子元器件进行严格的性能测试和质量检查,以确保其性能和质量符合生产要求。

2、线路板焊接

线路板焊接是电源适配器生产中的重要环节,在焊接过程中,需要按照设计好的电路图将电子元器件正确地焊接到线路板上,焊接的质量直接影响到电源适配器的性能和质量,焊接工人需要具备一定的技能和经验,以确保焊接的质量。

3、组件装配

组件装配是将焊接好的线路板与外壳、插头、开关等部件进行组装的过程,在装配过程中,需要确保各个部件的位置准确无误,并使用合适的工具和方法进行固定和连接,装配的质量直接影响到电源适配器的外观和性能。

4、电气性能检测

电气性能检测是对电源适配器性能的重要保证,在检测过程中,需要测试电源适配器的输入电压、输出电压、电流、功率等参数,以确保其性能符合设计要求,还需要对电源适配器进行负载测试和温度测试等,以检查其在不同条件下的性能表现。

5、老化测试

老化测试是检查电源适配器稳定性和可靠性的重要环节,通过长时间的工作运行,检查电源适配器是否存在早期失效或潜在缺陷,老化测试的时间通常较长,需要一定的耐心和细心,以确保测试结果的准确性。

6、成品检验与包装

电源适配器生产的最后阶段是成品检验与包装,在成品检验过程中,需要对电源适配器进行外观检查、功能测试等,确保其质量符合要求,还需要对电源适配器进行包装,以便于存储和运输,包装过程中需要注意防潮、防震等措施,以确保产品在运输过程中的安全,还需要对产品进行标识和记录,以便于后续的追踪和管理。

质量控制与持续改进

在电源适配器生产过程中,质量控制是至关重要的,从零部件采购到成品检验与包装,每个阶段都需要进行严格的质量控制,为了确保生产质量,企业需要建立完善的质量管理体系,包括制定严格的质量标准、加强过程控制、定期进行质量检查等,企业还需要持续改进生产工艺和流程,以提高生产效率和产品质量,通过不断的技术创新和管理创新,实现电源适配器的优质、高效生产。

本文详细介绍了电源适配器的工艺流程图及其各阶段的详细阐述,从零部件采购与检测到成品检验与包装,每个阶段都是电源适配器生产过程中的重要环节,为了确保生产质量和效率,企业需要建立完善的工艺流程和质量控制体系,并持续改进生产工艺和流程,希望本文能对电源适配器生产企业提供一定的参考和帮助。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...