摘要:本文介绍了链轮的加工工艺设计。该设计包括材料选择、切削工具选择、加工步骤安排等方面。通过合理的工艺设计,可以提高链轮加工的效率和质量,确保链轮在机械设备中的正常运行。该摘要简洁明了,概括了链轮加工工艺设计的主要内容。

本文目录导读:

链轮作为一种重要的机械传动部件,广泛应用于各种机械设备中,其性能和质量对设备的运行稳定性和使用寿命具有重要影响,对链轮的加工工艺设计进行研究,提高链轮制造过程中的加工效率、精度和表面质量,具有重要的现实意义,本文将对链轮的加工工艺设计进行详细介绍。

材料选择

链轮的材料选择对其性能和使用寿命具有决定性影响,常用的材料包括碳钢、合金钢、不锈钢等,在选择材料时,需考虑工作环境的温度、湿度、腐蚀性等因素,以及链轮的强度、耐磨性、抗疲劳性等要求。

加工工艺设计

1、铸造工艺

链轮的铸造工艺主要包括模具制作、熔炼、浇注、冷却和清理等步骤,在铸造过程中,应严格控制熔炼温度、浇注速度、冷却方式等工艺参数,以获得良好的铸件质量。

2、热处理工艺

热处理工艺包括退火、正火、淬火和回火等步骤,热处理可以有效地改善链轮材料的力学性能,提高其硬度、耐磨性和抗疲劳性。

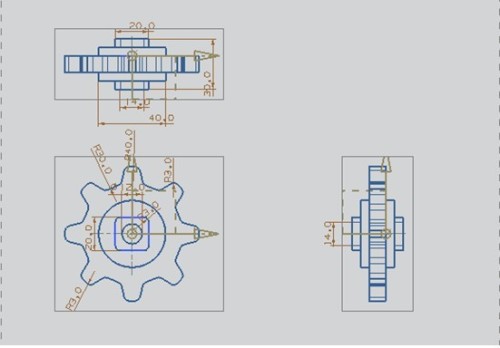

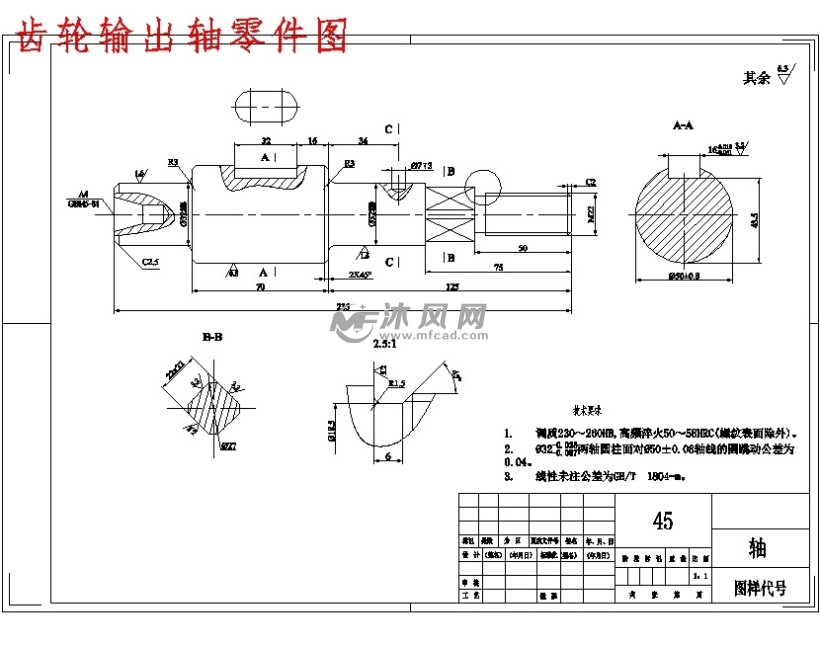

3、机械加工工艺

机械加工工艺主要包括铣削、车削、磨削和钻孔等,在加工过程中,应选择合适的刀具、切削参数和设备,以保证加工精度和表面质量,还需考虑工件的装夹方式,确保加工过程中的稳定性和安全性。

4、焊接工艺

对于组合式链轮,焊接工艺也是重要的加工环节,在焊接过程中,应选择合适的焊接方法、焊材和工艺参数,确保焊缝的质量,还需进行焊缝的检查和修补,以保证链轮的整体性能。

工艺流程优化

1、数字化技术的应用

采用数字化技术,如CAD、CAM、CNC等,可以优化链轮的加工工艺设计,通过CAD软件绘制链轮的二维和三维模型,可以直观地了解链轮的结构和尺寸,CAM软件可以自动生成加工路径,提高加工效率,CNC设备可以实现高精度、高效率的加工,提高链轮的质量。

2、工艺参数优化

通过试验和模拟方法,优化工艺参数,如切削速度、进给量、刀具类型等,可以提高加工效率、精度和表面质量,还需考虑工件的装夹方式,选择合适的装夹方案和装置,确保加工过程中的稳定性和安全性。

质量控制与检测

1、质量控制

在链轮加工过程中,应严格控制原材料质量、加工工艺和加工环境等因素,确保链轮的质量,还需对加工过程中的关键工序进行监控和管理,确保加工过程的稳定性和可控性。

2、检测与验收

链轮加工完成后,需进行严格的检测和验收,检测内容包括尺寸检测、形位公差检测、力学性能检测等,验收标准应符合国家相关标准和客户要求,只有经过严格检测和验收的链轮才能出厂和使用。

环境保护与可持续发展

在链轮的加工工艺设计中,应充分考虑环境保护和可持续发展,采用环保材料、低能耗设备、节能减排技术等,降低链轮制造过程中的能耗和污染排放,还需加强废弃物的处理和回收,实现资源的循环利用。

链轮的加工工艺设计对其性能和质量具有重要影响,通过材料选择、加工工艺设计、工艺流程优化、质量控制与检测以及环境保护与可持续发展等方面的研究,可以提高链轮制造过程中的加工效率、精度和表面质量,延长链轮的使用寿命,随着科技的不断进步,数字化技术和智能化设备的应用将进一步提高链轮制造水平,推动行业的持续发展。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...