摘要:,,本文探讨了切削加工系统的技术解析与应用。该系统涉及机械加工领域的核心技术,包括切削工具的选择、切削参数的设置以及加工过程的优化。文章详细解析了切削加工的基本原理和工艺流程,并探讨了其在制造业中的实际应用。通过深入研究,旨在提高切削加工的效率、精度和可靠性,为制造业的发展做出贡献。

本文目录导读:

切削加工系统是现代制造业的核心组成部分,广泛应用于各种工业领域,本文将介绍切削加工系统的基本概念、工作原理、主要类型以及应用特点,帮助读者更好地了解这一技术领域。

切削加工系统的基本概念与工作原理

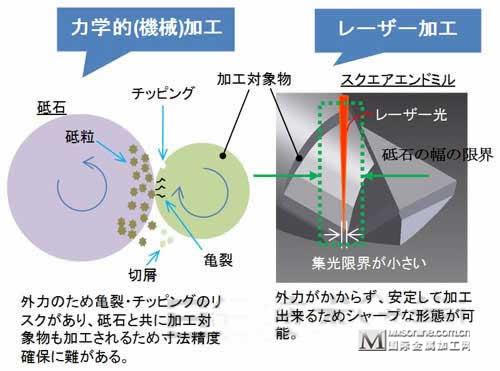

切削加工系统是一种通过切削工具与工件之间的相对运动,去除多余材料,获得所需形状、尺寸和表面质量的工艺方法,其基本工作原理是利用切削刀具的锋利刃口,对工件进行切削,使材料发生形变、断裂或剥离,从而达到加工目的。

切削加工系统的类型及其特点

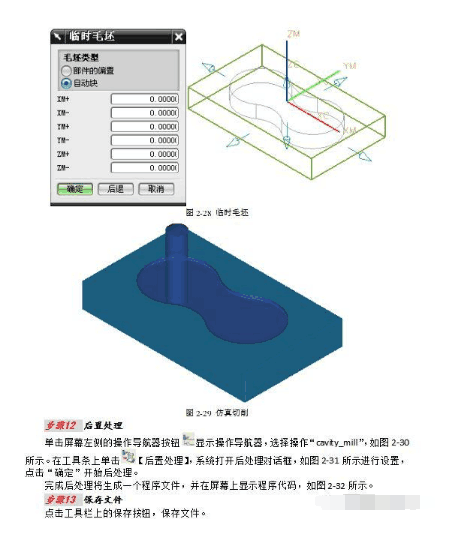

1、数控机床切削系统:采用数字化控制技术,能够实现高精度、高效率的切削加工,适用于复杂零件的批量生产。

2、加工中心切削系统:集成多种加工功能于一体,如铣削、车削、磨削等,适用于多工序复杂零件的加工。

3、旋转切削系统:利用旋转运动进行切削,适用于金属材料的加工,具有高速、高精度的特点。

4、直线切削系统:利用直线运动进行切削,适用于板材、型材等材料的加工,具有结构简单、操作方便的特点。

切削加工系统的应用特点

1、广泛应用于汽车、航空、机械、电子等各个领域,是制造业不可或缺的一环。

2、切削加工系统能够实现高精度、高效率的加工,提高产品质量和生产效益。

3、切削加工系统能够适应不同材料的加工需求,如金属、非金属、复合材料等。

4、切削加工系统具有灵活性和可重复性,能够应对各种复杂零件的加工需求。

切削加工系统的技术发展趋势

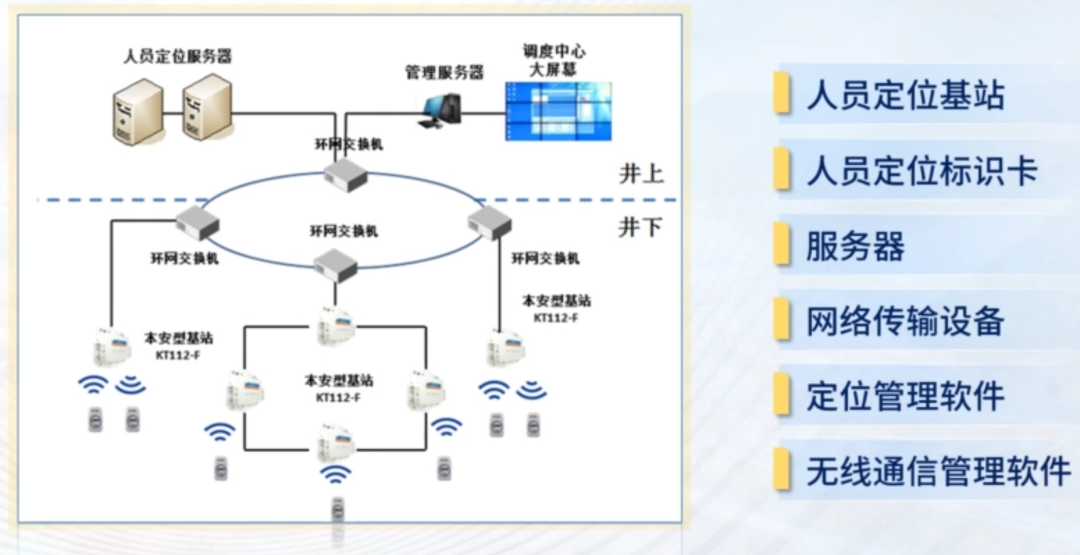

1、智能化:随着人工智能技术的发展,切削加工系统正朝着智能化方向发展,实现自动化、无人化生产。

2、高精度:为提高产品质量,切削加工系统的精度不断提高,达到亚微米级甚至纳米级。

3、高效率:为提高生产效益,切削加工系统的效率不断提高,采用高速切削、多轴联动等技术。

4、绿色环保:为响应环保需求,切削加工系统正朝着绿色环保方向发展,采用低能耗、低排放的技术和材料。

实际应用案例分析

以汽车制造业为例,切削加工系统在汽车零件的生产中发挥着重要作用,通过数控机床切削系统和加工中心切削系统,能够精确加工出发动机零部件、底盘零部件等关键部件,这些部件的精度和性能直接影响到汽车的整体性能和质量,采用先进的切削加工系统能够提高汽车的生产效率和质量,满足市场需求。

切削加工系统在制造业中具有举足轻重的地位,是现代制造业的核心组成部分,本文介绍了切削加工系统的基本概念、工作原理、主要类型以及应用特点,并探讨了其技术发展趋势,实际应用案例表明,采用先进的切削加工系统能够提高生产效益和产品品质,推动制造业的发展,随着技术的不断进步,切削加工系统将在未来发挥更加重要的作用。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...