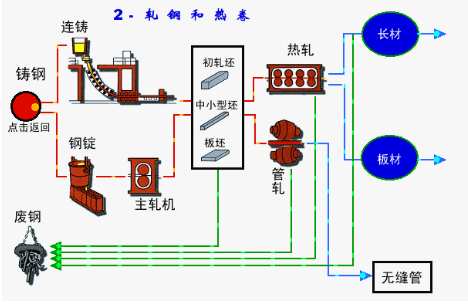

钢坯工艺是将原料经过一系列加工处理,最终制成成品的关键流程。包括原料选择、熔炼、精炼、连铸或模铸、轧制、冷却、热处理和检验等工序。每个工序都对最终产品的质量和性能产生重要影响。原料经过高温熔炼成钢液,再经过连铸或模铸形成钢坯,随后进行轧制、冷却和热处理等工序,最终得到符合要求的钢材。这一工艺体现了现代制造业的精密和高效,对于保障产品质量和提高生产效率具有重要意义。

本文目录导读:

钢坯作为钢铁生产过程中的重要中间产品,其生产工艺对于最终产品的质量和性能具有决定性影响,本文将详细介绍钢坯工艺的流程,包括原料准备、熔炼、精炼、连铸、热处理和检验等环节,以期让读者对钢坯生产有更深入的了解。

原料准备

1、铁矿原料:铁矿石是生产钢坯的主要原料,其品质对钢坯质量有着直接影响,选用优质铁矿石是钢坯生产的第一步。

2、辅助材料:包括焦炭、石灰石、萤石等,在炼钢过程中起到还原剂、造渣剂、助熔剂等作用。

3、回收料:钢厂在生产过程中会产生一些废钢、钢渣等,经过处理后可以作为生产钢坯的原料,实现资源循环利用。

熔炼

1、炼铁:将铁矿原料和焦炭等燃料在高炉中进行冶炼,得到铁水。

2、转炉炼钢:将铁水、废钢等原料在转炉中进行冶炼,通过氧化反应去除杂质,得到钢水。

精炼

1、脱氧:向钢水中加入脱氧剂,去除钢中的氧元素,提高钢的质量。

2、合金化:根据产品要求,向钢水中加入合金元素,如锰、铬、镍等,调整钢的化学成分。

3、精炼处理:通过真空精炼、电磁搅拌等技术,进一步提高钢水的纯净度和均匀性。

连铸

1、连铸工艺:将精炼后的钢水连续地浇铸到连铸机中,通过结晶器使钢水凝固成坯。

2、连铸机的结构和工作原理:连铸机主要由浇注系统、结晶器、振动装置、矫直机和切割装置等组成,通过振动装置使结晶器内的钢水形成连续的固态坯壳,再经过矫直和切割,得到所需的钢坯。

热处理

1、加热:将连铸得到的钢坯进行加热,以改善其内部组织结构和机械性能。

2、均热:使钢坯在加热过程中实现温度的均匀分布,避免产生热应力。

3、控制冷却:通过控制冷却速度和方式,使钢坯获得所需的力学性能和微观结构。

检验

1、外观检查:检查钢坯表面是否有裂纹、夹渣等缺陷。

2、物理性能检验:通过拉伸试验、弯曲试验等方法,检验钢坯的力学性能力。

3、化学成分分析:通过光谱分析、化学分析法等方法,检验钢坯的化学成分是否符合要求。

4、金相检验:通过金相显微镜观察钢坯的微观结构,评估其质量。

钢坯工艺是一个复杂而关键的过程,涉及到原料准备、熔炼、精炼、连铸、热处理和检验等多个环节,每个环节都对最终产品的质量和性能产生重要影响,优化钢坯工艺,提高生产效率和产品质量,是钢铁企业的重要任务。

展望

随着科技的进步和环保要求的提高,钢铁行业将面临更多的挑战和机遇,钢坯工艺将朝着智能化、绿色化、高效化的方向发展,通过引入人工智能和大数据技术,实现钢坯生产的智能化控制;采用环保技术,降低生产过程中的能耗和污染物排放;提高连铸工艺的稳定性和产品质量,降低生产成本,钢坯工艺的发展将促进钢铁行业的持续进步和升级。

1、加强原料质量控制,选用优质铁矿原料和辅助材料,确保钢坯生产的质量基础。

2、优化熔炼和精炼工艺,提高钢水的纯净度和均匀性。

3、改进连铸工艺,提高连铸机的效率和稳定性,降低生产过程中的能耗和废弃物排放。

4、加强热处理过程的质量控制,确保钢坯获得所需的力学性能和微观结构。

5、引入智能化技术,实现钢坯生产的自动化和智能化控制,提高生产效率和产品质量。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...