摘要:本文详细介绍了阀门的制作工艺装配过程。从材料选择、加工制造、质量检测等方面入手,阐述了阀门制作的关键环节。在装配过程中,注重细节,确保阀门性能的稳定性和可靠性。通过精湛的技艺和严格的质量控制,确保阀门的安全运行和使用寿命。本文旨在为阀门制作行业提供有益的参考和指导。

本文目录导读:

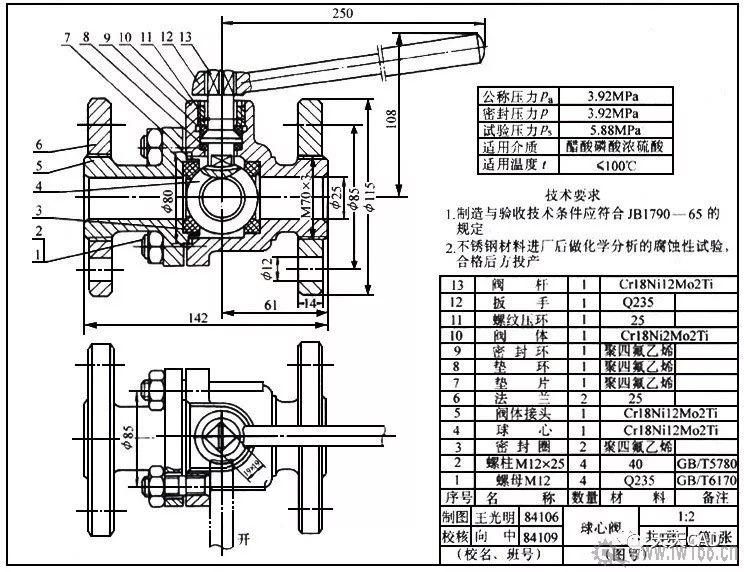

阀门是流体输送系统中的重要控制元件,广泛应用于石油、化工、冶金、电力等各个领域,阀门的制作工艺装配是保证其性能和质量的关键环节,本文将详细介绍阀门的制作工艺装配流程,包括材料准备、锻造、热处理、机械加工、装配与测试等环节。

材料准备

1、选材原则

阀门的材料选择需根据使用场景、介质、温度、压力等因素进行综合考虑,常见的阀门材料包括铸铁、碳钢、不锈钢、合金钢等,选材时需确保材料具有良好的耐腐蚀性、强度、韧性及加工性能。

2、材料检验

对进厂的材料进行严格检验,包括化学成分分析、力学性能测试、金相组织检验等,确保材料质量符合要求。

锻造工艺

1、锻造目的

锻造是阀门制造过程中的重要环节,旨在改善材料的内部组织结构和机械性能,提高阀门的强度和韧性。

2、锻造流程

锻造流程包括下料、加热、成型、热处理和检验等环节,下料时需根据阀门规格和材质进行精确计算,确保材料利用率最大化,加热温度和时间需严格控制,以保证锻造过程中的金属流动性,成型后需进行热处理,以消除内应力,提高机械性能。

热处理工艺

1、热处理目的

热处理旨在改善阀门的金属内部结构,提高其硬度、耐磨性和耐腐蚀性。

2、热处理流程

热处理包括退火、正火、淬火和回火等工艺,不同的阀门材料和制造工艺需要选择不同的热处理方式,热处理过程中需严格控制温度、时间、冷却速度等参数,以确保阀门性能的稳定性和可靠性。

机械加工工艺

1、机械加工目的

机械加工是为了精确加工阀门的各个部件,保证其尺寸精度和表面质量,确保阀门的密封性能和流畅性。

2、机械加工流程

机械加工包括车削、铣削、磨削、钻孔等工序,加工过程中需严格控制尺寸精度和形位公差,确保阀门部件的互换性和装配性,还需关注表面质量,以提高阀门的耐腐蚀性和使用寿命。

装配与测试

1、装配工艺

阀门装配是将各个加工完成的部件按照设计要求进行组合的过程,装配过程中需遵循工艺流程,确保各部件正确安装,避免遗漏和损坏,还需检查阀门的启闭力、泄漏性能等性能指标,确保阀门的功能正常。

2、测试环节

阀门的测试包括压力测试、泄漏测试、寿命测试等,压力测试旨在检验阀门在压力下是否发生泄漏或损坏;泄漏测试是检查阀门的密封性能;寿命测试则是对阀门进行长时间运行测试,以检验其可靠性和耐用性,通过严格的测试,可以确保阀门的质量和性能符合要求。

阀门的制作工艺装配是一个复杂而严谨的过程,涉及材料准备、锻造、热处理、机械加工、装配与测试等多个环节,每个环节都需要严格控制工艺参数和质量标准,以确保阀门的性能和质量,通过不断优化工艺和提高技术水平,可以制造出更加优质、高效的阀门,为流体输送系统提供更加可靠的控制元件。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...